我們有幸走進全球領先的轉向及動力傳動系統供應商——耐世特(Nexteer Automotive)的一家現代化工廠,首次近距離揭秘汽車轉向系統的生產過程,并深入了解了計算機系統集成在其中的核心作用。這不僅是一次對精密制造的觀摩,更是一場關于智能化、數字化如何深度賦能傳統汽車零部件生產的生動展示。

步入工廠車間,首先映入眼簾的并非想象中喧囂的傳統生產線,而是一個高度自動化、井然有序的智能制造環境。機械臂精準地揮舞,自動導引車(AGV)無聲地穿梭運送物料,生產線上的數據實時跳動在監控大屏上。這里生產的電動助力轉向系統(EPS)、隨速助力轉向系統等,是決定現代汽車操控精準性、舒適性與安全性的關鍵部件。

生產流程的起點是精密部件的加工與組裝。從齒條、齒輪、蝸桿等核心金屬件的高精度加工,到電機、傳感器、控制單元的精密裝配,每一步都離不開計算機系統的深度集成。通過制造執行系統(MES),每個零件、每個總成都被賦予唯一的“身份證”,其材質、加工參數、裝配順序、質量檢測數據等全生命周期信息都被實時采集并綁定。這使得任何環節都可追溯,任何微小的偏差都能被迅速定位與糾正,確保了產品的一致性與高可靠性。

計算機系統集成的精髓,在質量控制與測試環節體現得尤為淋漓盡致。轉向系統作為安全件,其測試標準極為嚴苛。在工廠內,我們看到多臺自動化測試臺架正在運行。每一套下線前的轉向系統總成,都會被接入測試系統,模擬各種真實的車輛行駛狀態、路面條件與駕駛員操作。集成化的測試計算機系統會自動執行上百項測試用例,實時采集扭矩、角度、電流、響應速度等海量數據,并與預設的完美模型進行毫秒級比對。任何超出公差范圍的異常都會觸發系統報警,并自動標記、隔離產品。這背后是復雜的算法模型、信號處理技術與工業軟件的高度融合,將質量控制從傳統的人工抽檢,提升為全數、全參數的智能化“體檢”。

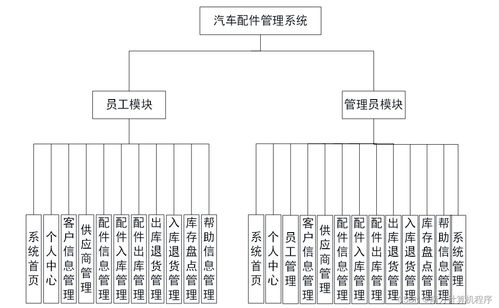

而驅動整個工廠高效運轉的“大腦”,則是企業資源計劃(ERP)、產品生命周期管理(PLM)與MES等系統的無縫集成。從客戶訂單下達,到生產計劃排程、物料精準配送、生產過程控制、倉儲物流,全部由集成化的信息系統統一指揮。例如,當ERP下達生產指令后,MES會將其分解為具體的工單,指揮AGV從智能立庫中調取相應物料,并指引生產線進行裝配。生產進度、設備狀態、質量數據實時反饋至管理層駕駛艙。這種垂直與橫向的全面集成,消除了信息孤島,實現了生產過程的透明化、柔性化與效率最大化,能夠快速響應市場多樣化的需求。

此次參觀最深刻的啟示在于,現代汽車零部件的生產,早已不是單純的機械制造。耐世特工廠展示的,是一條“數據驅動”的智能產線。 物理世界的加工裝配與數字世界的虛擬仿真、數據流緊密交織。計算機系統集成如同神經網絡,將設計、工藝、制造、測試、管理各個節點連通,讓轉向系統這樣的復雜機電一體化產品,在高效、精密、可靠的前提下被生產出來。

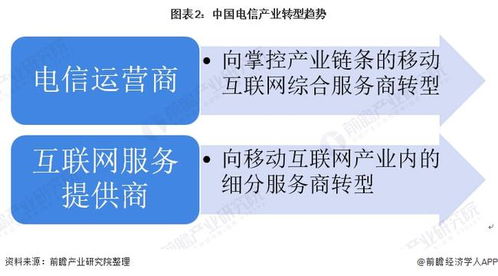

隨著汽車向電動化、智能化方向加速演進,轉向系統將更加深度地與整車自動駕駛系統、車聯網融合。這對生產環節的計算機系統集成提出了更高要求,需要與更多的外部系統進行數據交互,并融入人工智能進行預測性維護、工藝優化等。耐世特的工廠實踐,無疑為整個汽車零部件行業的數字化轉型與智能化升級,提供了一個值得借鑒的范本。

走出工廠,我們不僅看到了一個個精密的轉向系統如何誕生,更看到了傳統制造業與信息技術深度融合后所迸發出的強大競爭力。這或許就是“工業4.0”在汽車供應鏈中的一個精彩縮影。