隨著全球制造業競爭的加劇和市場需求日益多樣化,傳統的大規模標準化生產模式已難以適應快速變化的市場環境。在此背景下,柔性制造(Flexible Manufacturing)與計算機集成制造(Computer Integrated Manufacturing, CIM)作為制造業的新發展模式,正逐漸成為提升企業競爭力的核心驅動力。

柔性制造系統(FMS)是一種高度自動化的生產系統,能夠快速適應產品設計、生產批量及工藝流程的變化。其核心優勢在于通過模塊化設備和智能控制,實現多品種、小批量生產的高效率。例如,在汽車制造業中,柔性生產線可以同時組裝不同型號的車輛,而無需大規模調整設備,這不僅降低了轉換成本,還顯著縮短了產品從設計到上市的周期。

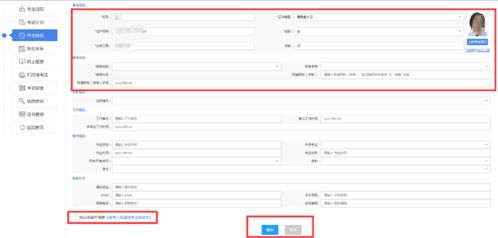

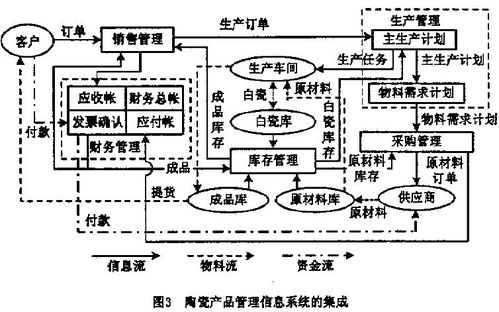

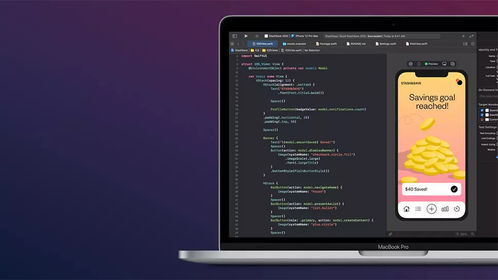

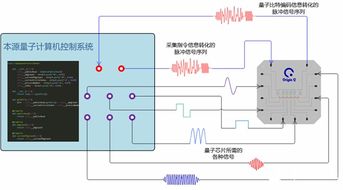

計算機集成制造則進一步將制造過程的各個環節——從產品設計、工藝規劃、生產控制到質量管理——通過計算機系統進行無縫集成。CIM利用數據庫、網絡和軟件平臺,實現信息流的實時共享與協同,從而消除部門間的信息孤島。例如,通過CAD(計算機輔助設計)、CAM(計算機輔助制造)和ERP(企業資源計劃)系統的整合,企業能夠在設計階段就模擬生產流程,提前發現潛在問題,減少返工和延誤。

柔性制造與計算機集成制造的結合,更是發揮了協同效應。柔性制造提供了物理層面的靈活性,而計算機集成制造則確保了信息層面的高效流動。這種整合使得制造周期大幅縮短:一方面,生產計劃可根據訂單變化動態調整;另一方面,實時數據監控與預測性維護減少了設備停機時間。研究表明,采用此類模式的企業,其產品開發周期平均可縮短30%以上,庫存周轉率提升顯著。

實施這些新模式也面臨挑戰,如初期投資高、技術人才短缺以及系統集成的復雜性。企業需從戰略層面規劃,逐步推進數字化改造,并注重員工培訓與組織文化轉型。

隨著物聯網、人工智能和5G技術的融合,柔性制造與計算機集成制造將邁向更智能的階段。例如,數字孿生技術可實現對生產全過程的虛擬映射,進一步優化決策效率。這些新模式不僅是制造業升級的必然選擇,更是推動全球工業向高效、綠色和個性化方向發展的關鍵力量。